Gérer une activité de distribution automatique ne consiste pas seulement à approvisionner les machines, mais aussi à le faire efficacement. Chaque kilomètre inutile, chaque arrêt supplémentaire et chaque camionnette chargée « au cas où » grignotent discrètement vos bénéfices.

En réalité, la planification des itinéraires est l’un des coûts cachés les plus importants dans toute entreprise de distribution automatique, mais aussi l’un des plus faciles à optimiser. Grâce aux données en temps réel fournies par les machines, les exploitants peuvent prendre des décisions plus éclairées, réduire les pertes de temps et augmenter la rentabilité sans avoir à recruter du personnel supplémentaire ni à acheter de nouveaux véhicules.

Voici cinq méthodes éprouvées pour réduire les coûts liés à la planification des itinéraires à l’aide des données en temps réel des machines.

1. Ne visitez que les machines qui nécessitent réellement votre attention.

La plupart des itinéraires de distribution automatique comprennent encore des machines qui ne nécessitent pas de visite. Sans visibilité en temps réel sur les niveaux de stock, les ventes ou la collecte d’argent, les opérateurs s’appuient sur des routines fixes ou leur « intuition ».

C’est une histoire familière : les ravitailleurs empruntent les mêmes itinéraires depuis des années, convaincus de « connaître chaque machine ». Mais les habitudes des clients changent. Un bureau très fréquenté peut se calmer, ou un événement peut soudainement faire grimper la demande dans une autre zone. Un jour, une machine se vide parce qu’elle est la dernière sur la liste, tandis qu’une autre est remplie inutilement alors qu’elle est encore pleine.

Chaque déplacement évitable représente un gaspillage de carburant, de main-d’œuvre et de temps. Multipliez cela par une flotte de 100 machines, et les pertes deviennent rapidement substantielles.

Les données réelles montrent que les opérateurs qui utilisent la télémétrie en direct pour planifier leurs itinéraires réduisent les visites inutiles jusqu’à 65 %, ce qui leur permet d’économiser des milliers d’euros par an en carburant et en main-d’œuvre, tout en améliorant le temps de fonctionnement des machines et la satisfaction des clients.

Réduction des coûts : carburant, heures de travail, trajets improductifs

2. Faites vos paquets intelligemment, pas plus.

Les conjectures ne s’arrêtent pas à la planification des itinéraires, elles se poursuivent dans l’entrepôt. Lorsque les réapprovisionneurs ne savent pas ce dont chaque machine a besoin, ils surchargent les camions. Les fourgons deviennent alors des entrepôts mobiles, et les produits restent inutilisés pendant des jours, voire des semaines.

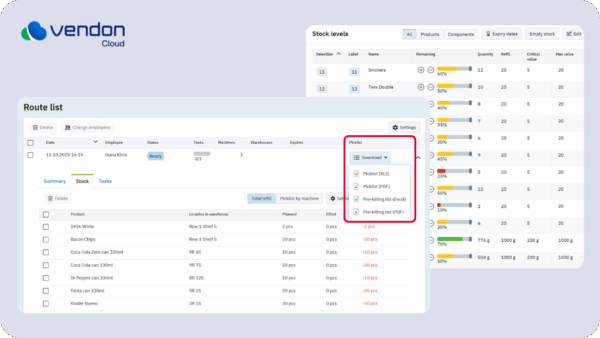

Le pré-kitting basé sur les données de stock en temps réel change complètement la donne. Avant de partir, les réapprovisionneurs savent exactement ce qu’ils doivent prendre, pour quelles machines et où trouver ces articles dans l’entrepôt. Pas de recherche, pas de suremballage, pas de stock périmé.

Les données réelles montrent que les opérateurs qui utilisent le pré-kitting basé sur les données réduisent les temps de réapprovisionnement jusqu’à 50 % et diminuent le gaspillage de produits jusqu’à 30 %. Un poids moindre dans les camionnettes signifie également une consommation de carburant réduite et moins de marchandises endommagées.

Réduction des coûts : gaspillage de produits, inefficacité des entrepôts, temps consacré au chargement et au déchargement

3. Combiner le réapprovisionnement, la maintenance et l’encaissement en une seule visite

Chaque visite a un coût, et le fait de traiter les tâches séparément multiplie rapidement ce coût. Sans données intégrées, les rechargeurs peuvent intervenir sur une machine un jour, les techniciens le lendemain, et l’équipe de collecte des espèces une semaine plus tard.

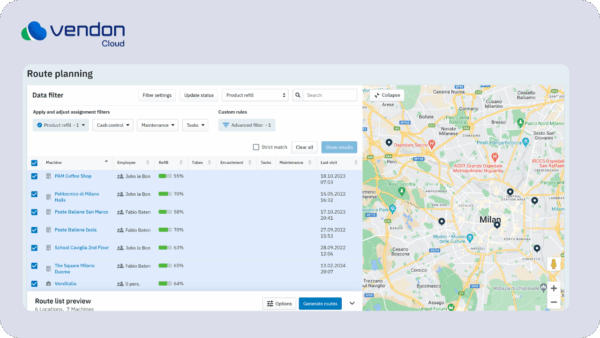

Les données machine en temps réel permettent de regrouper ces tâches. Grâce à un tableau de bord unique affichant les niveaux de stock, les alertes techniques et les seuils de trésorerie, les opérateurs peuvent planifier une seule visite efficace qui couvre tout.

Exemple : si une machine doit être réapprovisionnée, un tube à pièces rempli et un validateur de billets nettoyé, ces tâches peuvent être attribuées au même employé, à condition qu’il dispose des outils et des autorisations nécessaires.

Les données réelles montrent que les opérateurs qui regroupent leurs tâches grâce à Vendon Cloud Route Planning réduisent le nombre total de visites hebdomadaires de 35 à 45 %, ce qui diminue considérablement l’utilisation des véhicules et les heures supplémentaires des techniciens.

Réduction des coûts : déplacements, heures de service, temps d’arrêt, déplacements en double

4. Adapt routes dynamically

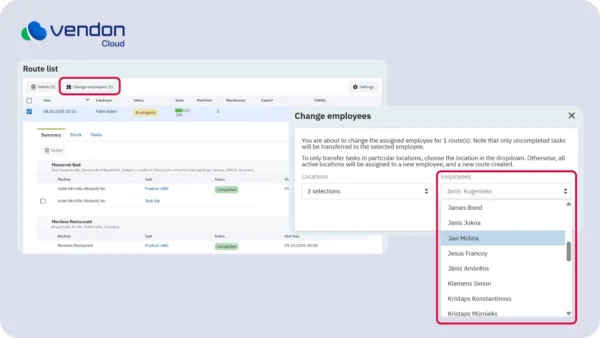

Les itinéraires fixes peuvent sembler sûrs, mais ils sont rarement efficaces. Dans la réalité, les opérations changent quotidiennement : quelqu’un se fait porter malade, le trafic ralentit un chauffeur ou un site à forte rotation a soudainement besoin d’un service urgent. Sans flexibilité, une seule perturbation peut bouleverser toute la journée.

La planification dynamique des itinéraires, alimentée par des données en temps réel, vous aide à vous adapter instantanément. Les responsables peuvent suivre les progrès de chaque employé en temps réel, réaffecter des machines à un autre itinéraire et équilibrer les charges de travail en quelques clics.

Les données réelles le prouvent : grâce à un acheminement flexible, les opérateurs peuvent gérer jusqu’à 30 % de machines en plus avec le même personnel, simplement en éliminant les déplacements inutiles et en optimisant la répartition des tâches.

Réduction des coûts : heures supplémentaires, temps d’inactivité, inefficacité due aux itinéraires fixes

5. Suivre et améliorer en permanence

L’optimisation des itinéraires n’est pas une tâche ponctuelle, mais un processus continu. Les meilleurs opérateurs la considèrent comme un cycle de performance : mesurer, apprendre, ajuster.

Les données en temps réel fournissent une image complète de l’efficacité opérationnelle : combien de temps prend chaque réapprovisionnement, combien de machines ont été visitées inutilement et comment la précision des stocks se compare au plan. Au fil du temps, cela permet d’identifier des tendances et d’ajuster les calendriers.

Les données réelles montrent que les opérateurs qui suivent et ajustent en permanence leurs itinéraires réalisent jusqu’à 55 % d’économies sur les coûts liés au routage dès la première année, principalement grâce à la réduction du kilométrage, à un meilleur équilibre de la charge de travail et à la diminution des interruptions de service.

Réduction des coûts : inefficacités récurrentes, carburant, maintenance imprévue et temps d’arrêt

Conclusion : réduire les coûts en toute confiance

Réduire les coûts liés à la planification des itinéraires ne signifie pas en faire plus, mais agir de manière plus intelligente.

Lorsque les décisions sont basées sur les données en temps réel des machines plutôt que sur la routine, chaque déplacement devient utile. Vous vous rendez aux bonnes machines, apportez exactement ce dont vous avez besoin et éliminez le gaspillage à chaque étape, de l’entrepôt au client.