Beim Betrieb eines Automaten geht es nicht nur darum, die Maschinen zu befüllen, sondern dies auch effizient zu tun. Jeder unnötige Kilometer, jeder zusätzliche Stopp und jeder „für alle Fälle“ vollgepackte Lieferwagen schmälert still und leise Ihren Gewinn.

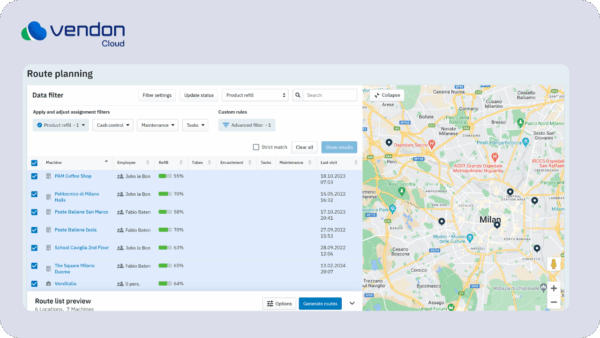

Die Wahrheit ist, dass die Routenplanung einer der größten versteckten Kostenfaktoren im Automatenverkauf ist – aber auch einer der am einfachsten zu optimierenden. Mit Echtzeit-Maschinendaten können Betreiber intelligentere Entscheidungen treffen, Zeitverschwendung reduzieren und die Rentabilität steigern, ohne zusätzliches Personal oder Fahrzeuge einsetzen zu müssen.

Hier sind fünf bewährte Methoden, um mithilfe von Live-Maschinendaten die Kosten für die Routenplanung zu senken.

1. Besuchen Sie nur die Maschinen, die tatsächlich Aufmerksamkeit benötigen.

Die meisten Verkaufsrouten umfassen nach wie vor Automaten, die nicht besucht werden müssen. Ohne Live-Einblick in Lagerbestände, Umsätze oder Bargeldabholungen verlassen sich die Betreiber auf feste Routinen oder ihr „Bauchgefühl“.

Es ist eine bekannte Geschichte: Die Nachfüller fahren seit Jahren dieselben Routen und sind überzeugt, dass sie „jede Maschine kennen“. Aber die Gewohnheiten der Kunden ändern sich. Ein geschäftiges Büro kann ruhiger werden, oder eine Veranstaltung kann plötzlich die Nachfrage in einem anderen Bereich in die Höhe treiben. Eines Tages ist eine Maschine leer, weil sie als letzte auf der Liste steht – während eine andere unnötigerweise nachgefüllt wird, obwohl sie noch voll ist.

Jede vermeidbare Fahrt bedeutet verschwendeten Kraftstoff, Arbeitsaufwand und Zeit. Multipliziert man dies mit einer Flotte von 100 Maschinen, werden die Verluste schnell erheblich.

Echte Daten zeigen: Betreiber, die Live-Telemetrie zur Routenplanung nutzen, reduzieren unnötige Fahrten um bis zu 65 % und sparen so jährlich Tausende Euro an Kraftstoff- und Arbeitskosten – bei gleichzeitiger Verbesserung der Maschinenverfügbarkeit und Kundenzufriedenheit.

Kostenreduzierung: Kraftstoff, Arbeitsstunden, unproduktive Fahrten

2. Packen Sie clever, nicht mehr

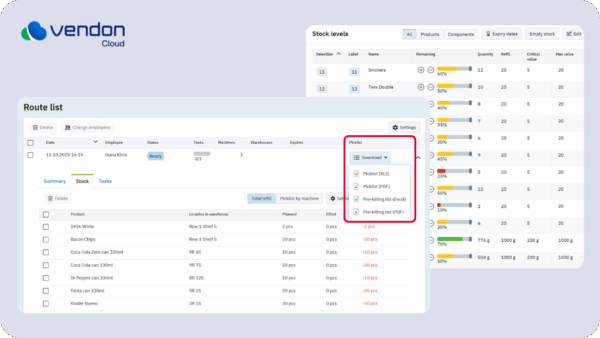

Das Rätselraten endet nicht mit der Routenplanung – es geht im Lager weiter. Wenn die Nachfüller nicht wissen, was jede Maschine benötigt, packen sie zu viel ein. Lieferwagen werden zu fahrenden Lagerräumen, und Produkte liegen tagelang oder sogar wochenlang ungenutzt herum.

Das Pre-Kitting auf Basis von Echtzeit-Bestandsdaten ändert dies vollständig. Vor dem Verlassen des Lagers wissen die Nachfüller genau, was sie mitnehmen müssen, für welche Maschinen und wo sie diese Artikel im Lager finden. Kein Suchen, kein Überpacken, keine abgelaufenen Bestände.

Echte Daten zeigen: Betreiber, die datengesteuertes Pre-Kitting einsetzen, verkürzen die Nachfüllzeiten um bis zu 50 % und reduzieren den Produktabfall um bis zu 30 %. Weniger Gewicht in den Lieferwagen bedeutet auch einen geringeren Kraftstoffverbrauch und weniger beschädigte Waren.

Kostenreduzierung: Produktabfälle, Ineffizienz im Lager, Zeitaufwand für Be- und Entladen

3. Kombinieren Sie Nachfüllen, Wartung und Bargeldabholung in einem Besuch.

Jeder Besuch verursacht Kosten – und die separate Bearbeitung von Aufgaben vervielfacht diese schnell. Ohne integrierte Daten kann es vorkommen, dass Nachfüller an einem Tag eine Maschine warten, Techniker am nächsten Tag vorbeikommen und das Inkassoteam eine Woche später erscheint.

Live-Maschinendaten vereinen diese Aufgaben. Mit einem einzigen Dashboard, das Lagerbestände, technische Warnmeldungen und Bargeldschwellenwerte anzeigt, können Bediener einen einzigen effizienten Besuch planen, der alles abdeckt.

Beispiel: Wenn eine Maschine aufgefüllt, eine Münzröhre nachgefüllt und ein Geldscheinprüfer gereinigt werden muss, können diese Aufgaben demselben Mitarbeiter zugewiesen werden – vorausgesetzt, er verfügt über die richtigen Werkzeuge und Berechtigungen.

Echte Daten zeigen: Betreiber, die Aufgaben über Vendon Cloud Route Planning konsolidieren, reduzieren die Gesamtzahl der Besuche pro Woche um 35–45 % und senken damit den Fahrzeugverbrauch und die Überstunden der Techniker erheblich.

Kostenreduzierung: Reisekosten, Servicezeiten, Ausfallzeiten, doppelte Fahrten

4. Routen dynamisch anpassen

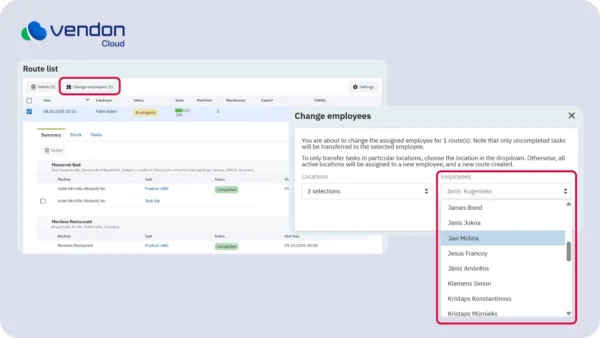

Feste Routen mögen sicher erscheinen, sind jedoch selten effizient. Der reale Betrieb ändert sich täglich – jemand meldet sich krank, der Verkehr behindert einen Fahrer oder ein Standort mit hohem Umsatz benötigt plötzlich dringend einen Service. Ohne Flexibilität kann eine einzige Störung den gesamten Tag durcheinanderbringen.

Die dynamische Routenplanung auf Basis von Live-Daten hilft Ihnen, sich sofort anzupassen. Manager können den Fortschritt jedes Mitarbeiters in Echtzeit verfolgen, Maschinen einer anderen Route zuweisen und die Arbeitslast mit wenigen Klicks ausgleichen.

Echte Daten zeigen: Mit flexibler Routenplanung können Betreiber mit demselben Personal bis zu 30 % mehr Maschinen verwalten – einfach durch die Vermeidung unnötiger Fahrten und die Optimierung der Einsatzorte.

Kostenreduzierung: Überstunden, Leerlaufzeiten, Ineffizienz durch feste Routen

5. Verfolgen und kontinuierlich verbessern

Die Routenoptimierung ist keine einmalige Angelegenheit, sondern ein kontinuierlicher Prozess. Die besten Betreiber betrachten sie als eine Art Leistungsschleife: messen, lernen, anpassen.

Live-Daten liefern ein vollständiges Bild der betrieblichen Effizienz – wie lange jede Nachfüllung dauert, wie viele Maschinen unnötigerweise aufgesucht wurden und wie die Bestandsgenauigkeit im Vergleich zum Plan ist. Im Laufe der Zeit hilft dies dabei, Muster zu erkennen und Zeitpläne zu optimieren.

Echte Daten zeigen: Betreiber, die Routen kontinuierlich verfolgen und anpassen, erzielen innerhalb des ersten Jahres Einsparungen von bis zu 55 % bei den Routing-Kosten, hauptsächlich durch reduzierte Kilometerleistung, eine bessere Auslastung und weniger Betriebsunterbrechungen.

Kostenreduzierung: wiederkehrende Ineffizienzen, Kraftstoff, ungeplante Wartungsarbeiten und Ausfallzeiten

Das Fazit – Kosten senken mit Zuversicht

Bei der Reduzierung der Kosten für die Schnittwegplanung geht es nicht darum, mehr zu tun, sondern smarter zu arbeiten.

Wenn Entscheidungen auf Live-Maschinendaten statt auf Routine basieren, wird jeder Transport zielgerichtet. Sie besuchen die richtigen Maschinen, bringen genau das mit, was benötigt wird, und vermeiden Verschwendung in jedem Schritt – vom Lager bis zum Kunden.