Dirigir una empresa de máquinas expendedoras no consiste solo en mantener las máquinas abastecidas, sino en hacerlo de manera eficiente. Cada kilómetro innecesario, cada parada adicional y cada furgoneta cargada «por si acaso» merman silenciosamente sus beneficios.

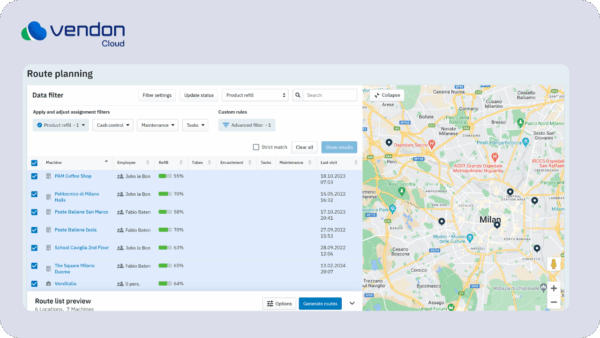

La verdad es que la planificación de rutas es uno de los mayores costes ocultos en cualquier negocio de máquinas expendedoras, pero también uno de los más fáciles de optimizar. Con datos de las máquinas en tiempo real, los operadores pueden tomar decisiones más inteligentes, reducir el tiempo perdido y aumentar la rentabilidad sin necesidad de añadir más personal o vehículos.

Aquí hay cinco formas probadas de reducir los costes de planificación de rutas utilizando datos de máquinas en tiempo real.

1. Visite solo las máquinas que realmente necesitan atención.

La mayoría de las rutas de venta automática siguen incluyendo máquinas que no necesitan ser visitadas. Sin visibilidad en tiempo real de los niveles de existencias, las ventas o la recaudación de efectivo, los operadores se basan en rutinas fijas o en su «intuición».

Es una historia conocida: los rellenadores recorren las mismas rutas que llevan años recorriendo, seguros de que «conocen todas las máquinas». Pero los hábitos de los clientes cambian. Una oficina muy concurrida puede quedarse tranquila, o un evento puede disparar repentinamente la demanda en otra zona. Un día, una máquina se queda vacía porque es la última de la lista, mientras que otra se rellena innecesariamente a pesar de que todavía está llena.

Cada desplazamiento evitable supone un desperdicio de combustible, mano de obra y tiempo. Si multiplicamos eso por una flota de 100 máquinas, las pérdidas se vuelven rápidamente sustanciales.

Los datos reales muestran que los operadores que utilizan telemetría en tiempo real para planificar rutas reducen las visitas innecesarias hasta en un 65 %, lo que supone un ahorro anual de miles de euros en combustible y mano de obra, al tiempo que mejora el tiempo de actividad de las máquinas y la satisfacción de los clientes.

Reducción de costes: combustible, horas de trabajo, viajes improductivos.

2. Empaqueta con inteligencia, no en exceso

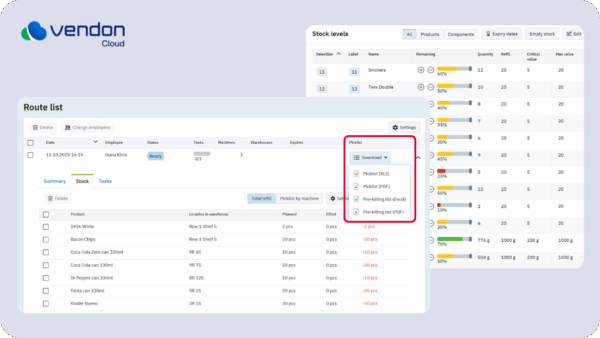

Las conjeturas no terminan con la planificación de la ruta, sino que continúan en el almacén. Cuando los rellenadores no saben lo que necesita cada máquina, empaquetan en exceso. Las furgonetas se convierten en almacenes móviles y los productos permanecen inactivos durante días o incluso semanas.

El pre-kitting basado en datos de stock en tiempo real cambia completamente esta situación. Antes de salir, los rellenadores saben exactamente qué llevar, para qué máquinas y dónde encontrar esos artículos en el almacén. Sin búsquedas, sin exceso de embalaje, sin stock caducado.

Los datos reales muestran que los operadores que utilizan el pre-kitting basado en datos reducen los tiempos de reabastecimiento hasta en un 50 % y el desperdicio de productos hasta en un 30 %. Un menor peso en las furgonetas también significa un menor consumo de combustible y menos mercancías dañadas.

Reducción de costes: desperdicio de productos, ineficiencia del almacén, tiempo dedicado a la carga y descarga.

3. Combine el reabastecimiento, el mantenimiento y el cobro de efectivo en una sola visita.

Cada visita tiene un coste, y gestionar las tareas por separado lo multiplica rápidamente. Sin datos integrados, es posible que los rellenadores presten servicio a una máquina un día, los técnicos la visiten al día siguiente y el equipo de recaudación de efectivo aparezca una semana más tarde.

Los datos en tiempo real de las máquinas aglutinan todas estas tareas. Con un único panel de control que muestra los niveles de existencias, las alertas técnicas y los umbrales de efectivo, los operadores pueden planificar una visita eficiente que lo abarque todo.

Ejemplo: si una máquina necesita reabastecimiento, recarga de tubos de monedas y limpieza del validador de billetes, esas tareas se pueden asignar al mismo empleado, siempre que cuente con las herramientas y los permisos adecuados.

Los datos reales muestran que los operadores que consolidan tareas mediante Vendon Cloud Route Planning reducen el total de visitas semanales entre un 35 % y un 45 %, lo que supone una reducción significativa del uso de vehículos y de las horas extras de los técnicos.

Reducción de costes: desplazamientos, horas de servicio, tiempo de inactividad, viajes duplicados.

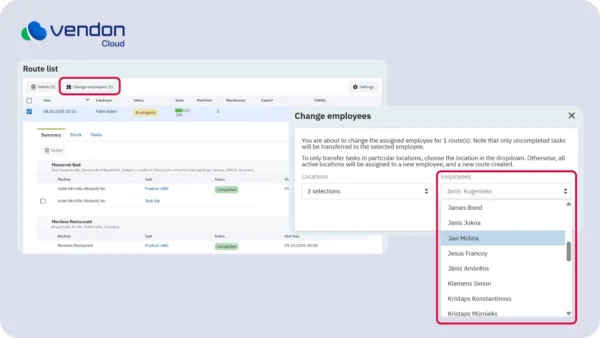

4. Adapte las rutas de forma dinámica

Las rutas fijas pueden parecer seguras, pero rara vez son eficientes. Las operaciones en el mundo real cambian a diario: alguien se pone enfermo, el tráfico ralentiza a un conductor o un lugar con mucha actividad necesita de repente un servicio urgente. Sin flexibilidad, una sola interrupción puede trastocar todo el día.

La planificación dinámica de rutas basada en datos en tiempo real le ayuda a adaptarse al instante. Los gerentes pueden ver el progreso de cada empleado en tiempo real, reasignar máquinas a otra ruta y equilibrar las cargas de trabajo con unos pocos clics.

Los datos reales muestran que, con una distribución flexible, los operadores pueden gestionar hasta un 30 % más de máquinas con el mismo personal, simplemente eliminando los desplazamientos innecesarios y optimizando quién va a cada lugar.

Reducción de costes: horas extras, horas de inactividad, ineficiencia de las rutas fijas.

5. Realize un seguimiento y mejore continuamente.

La optimización de rutas no es algo que se haga una sola vez, sino que es un proceso continuo. Los mejores operadores lo tratan como un ciclo de rendimiento: medir, aprender, ajustar.

Los datos en tiempo real proporcionan una visión completa de la eficiencia operativa: cuánto tiempo lleva cada recarga, cuántas máquinas se han visitado innecesariamente y cómo se compara la precisión del stock con lo previsto. Con el tiempo, esto ayuda a identificar patrones y ajustar los horarios.

Los datos reales muestran que los operadores que realizan un seguimiento continuo y ajustan las rutas logran hasta un 55 % de ahorro en los costes relacionados con las rutas durante el primer año, principalmente gracias a la reducción del kilometraje, un mejor equilibrio de la carga de trabajo y menos interrupciones del servicio.

Reducción de costes: ineficiencias recurrentes, combustible, mantenimiento no planificado y tiempo de inactividad.

En resumen: reducir costes con confianza.

Reducir los costes de planificación de rutas no consiste en hacer más, sino en hacerlo de forma más inteligente.

Cuando las decisiones se basan en datos de máquinas en tiempo real en lugar de en rutinas, cada viaje tiene un propósito. Visitas las máquinas adecuadas, llevas exactamente lo que se necesita y eliminas el desperdicio en cada paso, desde el almacén hasta el cliente.